ما در این مقاله ساختار ، طرز کار و ویژگی های خاص چیلر خنک کننده دستگاه تزریق پلاستیک و بادی را به طور جامع بررسی و نحوه محاسبه ظرفیت و تناژ مورد نیاز برای آن ، مشخصات فنی و نیز قیمت انواع آن را به طور کامل تشریح می کنیم.

چیلر خنک کننده دستگاه تزریق پلاستیک و بادی چیست و چگونه کار می کند؟

چیلر دستگاه تزریق پلاستیک و قالب های بادی در واقع وظیفه خنک کاری و کاهش دمای قالب و روغن دستگاه را با استفاده از آب سرد بر عهده دارد تا مدت زمان قالب گیری به حداقل ممکن رسیده و ضمن افزایش کیفیت محصول نهایی ، طول عمر مفید دستگاه و قالب نیز افزایش یابد. بنابرین در پاسخ به این پرسش که چیلر دستگاه تزریق پلاستیک چیست و چگونه کار می کند باید گفت که تمامی چیلرها از هر نوعی که باشند تنها و تنها یک کار انجام می دهند و آن هم کاهش دمای آبی است که به قالب و دستگاه تزریق فرستاده می شود تا حرارت مازاد سیکل و دستگاه را به خود جذب کند. برای مثال در شکل زیر طرز کار سیستم سرمایشی چیلر به خوبی نشان داده شده است. وقتی آب توانست گرمای دستگاه تزریق را جذب کند گرم می شود و به عنوان آب گرم وارد چیلر یا مینی چیلر (چیلری با ابعاد کوچک تر) شده و توسط چیلر سرد می شود.

در ادامه این متن ، اهمیت وجود چیلر خنک کاری قالب تزریق پلاستیک و قالب های بادی ، نحوه محاسبه تناژ آن ، مشخصات فنی ، قیمت و انتخاب نوع مناسب آن را بررسی می کنیم. قبل از اینکه بخواهیم طرز کار و ساختار انواع چیلر دستگاه تزریق پلاستیک را شرح دهیم ، بهتر است که به اهمیت استفاده از آن بپردازیم.

سیکل قالب گیری

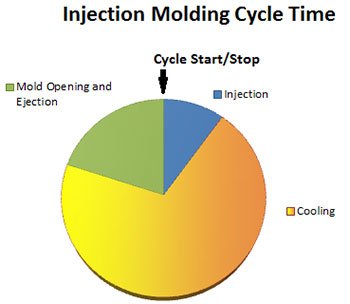

در سیکل قالب گیری معمولا سه مرحله اصلی وجود دارد که عبارتند از : تزریق ، خنک کاری قالب و پران قطعه. طبق شکل زیر بیشترین مدت زمان این سیکل صرف خنک کاری قالب و تبدیل شدن قطعه از حالت مذاب به جامد می شود. بنابرین بهینه ترین حالت این است که با خنک کاری صحیح به مدت زمان قابل قبولی برای تولید یک قطعه برسیم. قسمت زرد (Cooling) بیانگر مدت زمان خنک کاری قالب ، قسمت آبی (Injection) بیانگر مدت زمان تزریق و قسمت سبز (Mold Opening and Ejection) بیانگر مدت زمان باز شدن قالب و پران قطعه است. اگر از چیلر دستگاه تزریق پلاستیک (با توان سرمایشی مناسب) برای خنک کاری استفاده کنیم و دمای ورود و خروج آب از چیلر را به دقت کنترل کنیم ، مدت زمان خنک کاری کمتر شده و تیراژ تولید افزایش می یابد.

راه های کاهش مدت زمان خنک کاری در فرآیند قالب گیری

در واقع دو نقطه اصلی در قالب وجود دارد که انتقال حرارت در آن انجام می شود.

1 . بین پلاستیک و قالب

2 . بین قالب و مایع خنک کاری

با طراحی صحیح پارامترهای انتقال حرارت در این دو نقطه می توان مدت زمان خنک کاری را به حداقل ممکن رساند. برای اطمینان از انتقال حرارت صحیح بین قالب و مایع خنک کاری ، دبی و دمای مایع باید به مقدار کافی باشد تا از تجمع حرارت در قالب جلوگیری گردد. اینجاست که انتخاب یک چیلر یا مینی چیلر سایز شده (با تناژ کافی) و متناسب با مقدار مورد نیاز باید توسط مهندسان متخصص در این زمینه انجام شود. در ادامه به این موضوع که تناژ یا ظرفیت مورد نیاز چگونه محاسبه می شود خواهیم پرداخت و به طرز کار ، مشخصات فنی و قیمت آن نیز اشاره ای خواهیم نمود.

چند دلیل اصلی برای استفاده از چیلر و مینی چیلر جهت خنک کاری قالب تزریق وجود دارد :

1 . افزایش تولید

نگهداری دمای ماشین و قالب های تزریق پلاستیک و بادی در محدوده صحیح و به طور ثابت موجب افزایش تعداد قطعات تولید شده در هر ساعت و کاهش قابل توجه تعداد قطعات معیوب می گردد.

2 . محافظت از تجهیزات

خنک کاری موجب افزایش طول عمر تجهیزاتی می شود که گاها در تمام طول هفته و به صورت ۲۴ ساعته در دمای بالا کار می کنند.

3 . توانایی حداکثر در کاهش دمای آب

چیلر نسبت به هر دستگاه دیگری توانایی بیشتری برای کاهش دمای آب دارد که انعطاف پذیری بالایی را می توان در تولید بوجود آورد.

4 . کاهش نیاز به نگهداری سیستم

در صورت اطمینان خاطر از خنک کاری صحیح دستگاه تزریق پلاستیک ، زمان و هزینه های نگهداری سیستم نیز کاهش می یابد.

نمونه ای از چیلر تزریق پلاستیک ساخته شده در محل کارخانه شرکت ما :

مزایای خنک کاری به روش صحیح و با درجه حرارت کنترل شده

1 . کاهش مدت زمان خنک شدن قطعه

2 . افزایش کیفیت محصول

3 . افزایش دقت ، درستی و پایداری محصول

4 . بهبود کیفیت سطح محصول

5 . جلوگیری از ایجاد اعوجاج و پیچیدگی در قطعه

6 . جلوگیری از ایجاد تنش های حرارتی در تجهیزات ماشین تزریق و ترک خوردن و شکستن قطعات آن

تناژ چیلر دستگاه تزریق پلاستیک چگونه محاسبه می شود؟

برای محاسبه تناژ چیلر دستگاه تزریق پلاستیک (اینکه بدانیم برای یک دستگاه تزریق خاص چیلر چند تن تبرید مورد نیاز است) 2 روش دقیق و سرانگشتی وجود دارد که در اغلب موارد از همان فرمول سرانگشتی استفاده می شود.

1 . نحوه محاسبه تناژ و تعیین ظرفیت چیلر مورد نیاز به صورت دقیق

محاسبه تناژ و تعیین دقیق ظرفیت باید توسط مهندسان و پس از انجام محاسبات و تحلیل های نرم افزاری تعیین شود. ولی به طور کلی سه پارامتر در تعیین ظرفیت چیلر نقش دارد که بایستی اطلاعات آن جمع آوری گردد. پس از اینکه این سه پارامتر بدست آمد با فرمول های موجود می توان تناژ یا همان ظرفیت چیلر مورد نیاز را محاسبه نمود.

این 3 پارامتر عبارتند از :

1 . دمای آب ورودی به چیلر

2 . دمای آب سرد مورد نیاز

3 . دبی جریان آب سرد

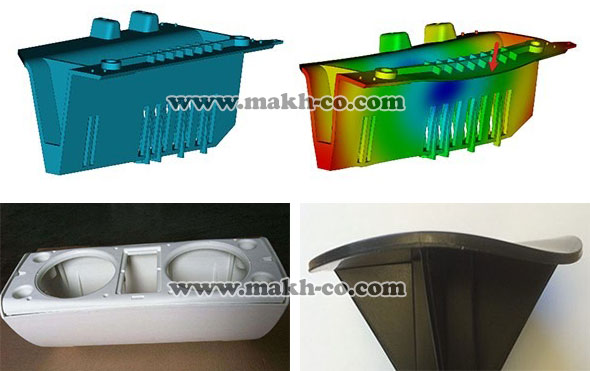

در محاسبه دقیق پس از اینکه قالب و قطعه مورد نظر در نرم افزارهای شبیه سازی از نظر حرارتی تحلیل شد می توان دمای ورود و خروج و دبی آب در گردش در اطراف قالب و دستگاه تزریق را بدست آورد و با استفاده از فرمول Q=Cp×p×V×dT ظرفیت چیلر مورد نیاز را محاسبه نمود. در این فرمول Cp بیانگر ظرفیت گرمای ویژه آب ، p بیانگر چگالی آب ، V دبی حجمی آب در گردش و dT هم اختلاف دمای آب ورودی و خروجی است.

2 . چگونگی و نحوه محاسبه تناژ مورد نیاز به صورت سرانگشتی

برای محاسبه تناژ یا همان ظرفیت چیلر خنک کننده دستگاه تزریق پلاستیک به روش سرانگشتی (که در اغلب موارد از همین روش استفاده می شود) ابتدا باید بدانیم که آب خنک کاری فقط برای قالب استفاده خواهد شد یا هم قالب و هم روغن دستگاه تزریق. اگر آب سرد چیلر هم برای خنک کاری روغن دستگاه تزریق و هم قالب تزریق ارسال می گردد کافی است که ظرفیت دستگاه تزریق (تناژ) را بر عدد 20 تقسیم کنیم تا ظرفیت چیلر مورد نیاز به صورت اسمی حاصل شود. یعنی به ازای هر 20 تن از ظرفیت دستگاه تزریق به 1 تن تبرید برودت چیلر نیاز داریم. برای مثال یک دستگاه تزریق 300 تن را در نظر بگیرید که هم به خنک کاری روغن و هم قالب نیاز دارد که در این صورت با تقسیم 300 بر عدد 20 حاصل 15 تن تبرید اسمی خواهد شد که برای این دستگاه یک چیلر 15 تن تبرید اسمی نیاز است. ولی اگر قرار است که چیلر تنها برای کاهش دمای قالب استفاده شود در این صورت ظرفیت دستگاه را بر عدد 30 تقسیم می کنیم. برای مثال اگر مجموع ظرفیت چند دستگاه تزریق مجموعا 2400 تن باشد در این صورت با تقسیم عدد 2400 بر عدد 30 حاصل 80 تن تبرید اسمی خواهد شد که برای این پروژه به یک چیلر 80 تن تبرید اسمی نیاز خواهیم داشت.

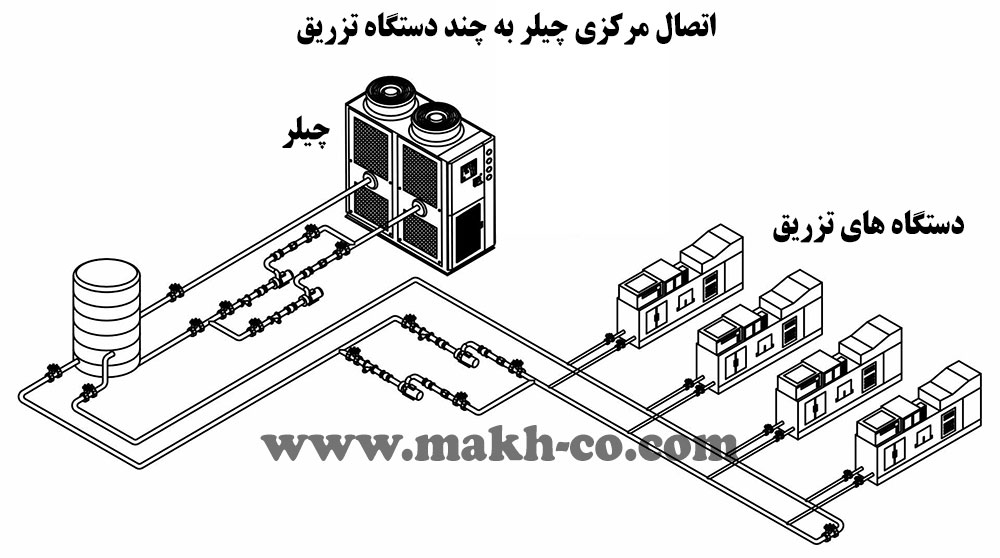

نحوه اتصال چیلر به دستگاه های تزریق و مقایسه آن از نظر قیمت

اتصال چیلر به دستگاه های تزریق یا به صورت مرکزی (اتصال چند دستگاه تزریق پلاستیک به یک چیلر مرکزی) و یا به صورت منفرد (اتصال یک دستگاه تزریق پلاستیک به یک مینی چیلر) صورت می پذیرد. مزایایی که حالت مرکزی نسبت به حالت منفرد ایجاد می کند عبارتند از :

1 . در حالت مرکزی قیمت تمام شده دستگاه نسبت به مجموع قیمت چند مینی چیلر به صورت منفرد ، کمتر خواهد بود. برای مثال اگر 5 دستگاه تزریق پلاستیک داشته باشیم و بخواهیم برای آنها چیلر خرید کنیم از نظر هزینه اولیه و قیمت چیلر دستگاه تزریق پلاستیک ، خرید یک چیلر مرکزی و بزرگ برای خنک کاری این 5 دستگاه نسبت به خرید 5 دستگاه چیلر کوچک یا همان مینی چیلر (به ازای هر دستگاه تزریق خرید یک چیلر کوچک و با تناژ پایین) به صرفه تر خواهد بود.

2 . در حالت مرکزی انرژی کمتری مصرف می شود. به این خاطر که در مدار دستگاه به جای استفاده از چند کمپرسور و موتورفن ، از تعداد کمتری کمپرسور و موتورفن استفاده شده که تعداد دفعات خاموش و روشن شدن آنها کمتر می شود.

3 . چیلر مرکزی دستگاه های تزریق را می توان در بیرون کارگاه نصب کرد و ضمن کاهش صدای ایجاد شده در کارگاه ، فضای کمتری نیز اشغال می شود. در حالت منفرد و در اغلب موارد ، چیلر درون کارگاه و در کنار دستگاه تزریق نصب می شود.

نوع چیلر دستگاه تزریق پلاستیک و طرز کار انواع آنها

انواع مختلفی از چیلرها می توانند در فرآیند خنک کاری قالب تزریق و بادی مورد استفاده قرار بگیرند که مهمترین آنها عبارتند از :

1 . مینی چیلر هوا خنک

2 . چیلر تراکمی هوا خنک (چیلر هوایی)

3 . چیلر تراکمی آب خنک (چیلر آبی)

انواع چیلرها بر اساس نوع کمپرسور نیز به انواع اسکرال (چیلر اسکرال) ، اسکرو (چیلر اسکرو) ، سانتریفیوژ (چیلر سانتریفیوژ) و پیستونی (چیلر پیستونی) نیز تقسیم بندی می شوند که مشخصات فنی تقریبا یکسانی دارند (فقط نوع کمپرسور آنها متفاوت است) و طرز کار و کارکرد کلی آنها بسیار شبیه هم هست.

انتخاب نوع چیلر دستگاه تزریق پلاستیک با توجه به نوع منابع موجود ، قیمت ، نیازهای اصلی و جانبی ، شرایط آب و هوایی محل نصب دستگاه و … انجام می شود. در واقع همگی این چیلرها وظیفه سردسازی آب (با دما و دبی کنترل شده) و پمپاژ آن به مدارهای خنک کاری را بر عهده دارند.

پر کاربردترین نوع چیلر دستگاه تزریق پلاستیک ، چیلر یا مینی چیلر هوا خنک مجهز به کمپرسورهای اسکرال یا پیستونی است. منظور از مینی چیلر همان چیلر است که در تناژهای کمتر (1 تا 20 تن تبرید) ساخته می شود.

مطالعه بیشتر درباره چیلرهای تراکمی هوا خنک و مزایای آنها در این مقاله ⇐ چیلر هوایی

آشنایی بیشتر با ساختار مینی چیلرها و طرز کار آنها در این مقاله ⇐ مینی چیلر هوا خنک

مطالعه بیشتر درباره چیلرهای تراکمی آب خنک و ویژگی های آنها در این مقاله ⇐ چیلر تراکمی آب خنک

ساختار ، مشخصات فنی و ویژگی های خاص چیلرهای دستگاه تزریق

ساختار و طرز کار چیلر تقریبا برای تمام کاربردهای صنعتی و غیر صنعتی یکسان است. یعنی چیلرها از هر نوعی که باشند فقط یک وظیفه بر عهده دارند و آن هم سرد کردن آب است. حال این آب سرد شده هر گونه مصارفی می تواند داشته باشد. از خنک کاری دستگاه های تزریق پلاستیک گرفته تا خنک کاری انواع و اقسام فرآیندهای صنعتی که در آنها باید به نوعی حرارت مازاد دستگاه ها دفع شود و نیز برای خنک کاری هوای ساختمان ها و …

به دلیل اینکه چیلر یا مینی چیلر دستگاه تزریق پلاستیک ساعات زیادی از شبانه روز و نیز در کل ماه های سال (چه در گرمای تابستان یا سرمای زمستان) کار می کند باید در مشخصات فنی ، طراحی و ساخت آن ویژگی هایی مد نظر قرار داده شود تا ضمن جلوگیری از آسیب دیدن آن ، دستگاه بتواند با ضریب اطمینان بالا به کار خود ادامه دهد که مهمترین این ویژگی ها و مشخصات فنی خاص عبارتند از :

1 . کنترل کل فن های چیلر برای جلوگیری از افت فشار مبرد در ماه های سرد سال

2 . جاسازی صحیح کویل های چیلر به منظور ایجاد مانع در برابر نفوذ برف و آب باران به سطح کویل ها

3 . طراحی رسیور چیلر با اندازه ای بزرگتر

4 . به کار بردن قطعات اصلی در تمام قسمت های چیلر برای بالا بردن طول عمر و نیز ضریب اطمینان کارکرد دستگاه

5 . استفاده از Heater کمپرسور برای جلوگیری از سرد شدن روغن در روزهای سرد سال

6 . به کار بردن آنتی فریزها و کنترلرهای دقیق و طراحی سیستم ضد یخ دستگاه به طور ویژه به منظور پیشگیری از یخ زدن آب دستگاه در روزهای سرد سال

با توجه به این مواردی که اشاره کردیم قیمت چیلر دستگاه تزریق پلاستیک و در کل چیلرهای صنعتی دائم کار نسبت به چیلرهای معمولی که معمولا در ساختمان ها مورد استفاده قرار می گیرند بیشتر است. چونکه برای افزایش طول عمر مفید دستگاه و نیز کارایی آن در شرایط آب و هوایی گوناگون در تمام طول سال بایستی از یک سری تجهیزات خاص در ساختار این نوع چیلرها استفاده شود.

سخن پایانی

همانطور که ملاحظه فرمودید سعی نمودیم به پرسش چیلر دستگاه تزریق پلاستیک چیست پاسخ دهیم و نحوه کار آن را تشریح کنیم. انواع مختلفی از چیلرها برای خنک کاری فرآیند تزریق پلاستیک و قالب های بادی مورد استفاده قرار می گیرند که پرکاربردترین آنها چیلر یا مینی چیلر تراکمی هوا خنک یا همان هوایی است که استفاده از یک چیلر مرکزی یا چند مینی چیلر را از نظر قیمت مقایسه کردیم. همچنین محاسبات مربوط به مقدار انتقال حرارت صورت گرفته و انتخاب دستگاه با تناژ و ظرفیت مناسب برای خنک کاری را تشریح نمودیم ولی در نهایت بایستی این کار توسط افراد متخصص و با تجربه صورت بگیرد.

استعلام قیمت چیلر خنک کننده فرآیندهای صنعتی

شرکت ماخ طراح و تولید کننده انواع دستگاه های سرمایشی و گرمایشی صنعتی و ساختمانی از جمله انواع چیلر و مینی چیلر خنک کاری قالب تزریق پلاستیک ، قالب های دایکست ، بادی ، انواع مبدل حرارتی هوا خنک ، نوع پوسته و لوله ، برج خنک کننده و ... در طرح ها و ظرفیت های گوناگون ، متناسب با نیازهای هر مشتری و مطابق با استانداردهای روز است. محصولات ما به علت تولید و فروش مستقیم از کارخانه ، با قیمت مناسب عرضه می شوند. جهت کسب اطلاعات بیشتر در مورد انواع چیلرها و سیستم های خنک کننده دیگر ، انتخاب مناسب ترین دستگاه برای پروژه خود و نیز استعلام قیمت آنها با مهندسان ما تماس بگیرید.

مهندس احمدی (تهویه مطبوع ماخ) : 09127675117 – 09194427470

مهندس خورانی (تهویه مطبوع ماخ) : 09191639363

مطالعه بیشتر ⇓

به طور کلی به ازای هر 20 تن از تناژ دستگاه تزریق پلاستیک ، 1 تن تبرید چیلر (هم برای خنک کاری قالب و هم روغن دستگاه تزریق) نیاز است. برای مثال برای یک دستگاه تزریق 500 تنی به یک چیلر 25 تن تبریدی نیاز است. البته این یک محاسبه سرانگشتی است که در اغلب موارد صحیح است و فقط در برخی پروژه های خاص به محاسبه دقیق برودت نیاز خواهیم داشت.

این دو تقریبا هیچ تفاوتی با هم ندارند و کلمه مینی فقط در مواقعی به کار می رود که تناژ برودتی دستگاه پایین باشد. معمولا به چیلرهای با ظرفیت 1 تا 20 تن تبرید برودت ، مینی چیلر گفته می شود.

بهترین و پر کاربردترین دستگاه برای خنک کاری دستگاه های تزریق ، چیلر است. البته در موارد بسیار کمی نیز برای کاهش دمای قالب از آب مدار باز (برای مثال آب رودخانه) استفاده می شود. منظور از مدار باز این است که آب بدون محدودیت در دسترس بوده و از یک طرف وارد دستگاه شده و از طرف دیگر تخلیه می شود و دائما باید آب تازه جایگزین آن شود که این روش خنک کاری کنترل شده نیست و دما را نمی توان به دقت کنترل کرد.

2 دیدگاه. ارسال دیدگاه جدید

سلام زمانی هستم و برای سرد کردن قالب های تزریق مینی جیلر سه تن به تعداد 3 تا 5 عدد نیاز داریم. لطفا لیست قیمت و کاتالوگ محصولات مینی چیلر های تا 5 تن یا 8 تن خود را ایمیل نمایید. با کمال تشکر

درود بر شما. لطفا با مهندسان ما تماس بگیرید تا ضمن تعیین ظرفیت دقیق مورد نیاز ، قیمت مینی چیلر مورد نظر را نیز خدمت شما اعلام نمایند. همچنین کاتالوگ و پیش فاکتور را نیز از طریق واتساپ یا تلگرام یا اپلیکیشن های داخلی برای شما ارسال خواهند نمود.