ما در این مقاله ابتدا نحوه کار ، اجزا و ویژگی های دستگاه برش واترجت را بررسی کرده و سپس به دلایل استفاده از چیلر که به خنک کاری و در نتیجه افزایش طول عمر مفید دستگاه کمک می کند می پردازیم.

دستگاه برش واترجت چگونه کار می کند؟

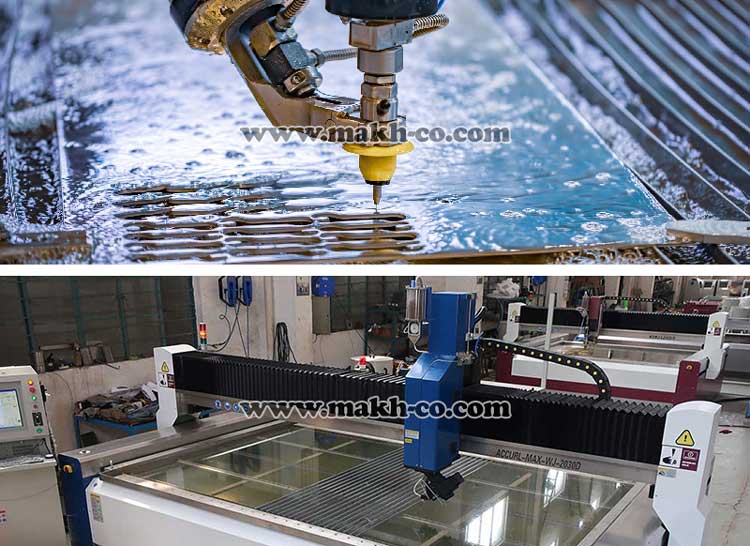

در دستگاه برش واترجت ، آب با فشار بالا و از طریق یک نازل (ساخته شده از جنس یاقوت یا الماس) به داخل محفظه اختلاط شلیک می شود. سرعت بالای آب یک خلاء در نازل ایجاد کرده و ماسه گارنت را به داخل جریان می کشد و سپس به سمت جسم سخت برای برش شلیک می شود. ذرات ماسه و آب با سرعت بسیار بالایی به سطح جسم سخت برخورد کرده و باعث می شوند که اثر فرسایش با چنان سرعت بالایی رخ دهد که به عنوان برش در نظر گرفته می شود. این تکنولوژی باعث شده است که برش واترجت به یک ابزار بسیار قدرتمند و همه کاره تبدیل شود که در بسیاری از صنایع در سراسر جهان استفاده می شود.

البته برش واترجت به همراه ماسه گارنت که ذکر کردیم یکی از 3 نوع رایج برش واترجت است که برای برش فلزات بسیار سخت از این روش استفاده می شود و چنانچه موادی که برش می خورند سختی کمتری داشته باشند در برخی دستگاه ها به جای ماسه گارنت از یخ و در برخی نیز فقط از آب خالص برای برش استفاده می شود.

مهمترین اجزای دستگاه

1 . سیستم حرکتی X-Y : یک بازوی کنترل شونده با سیستم که در صفحه X-Y حرکت کرده و نازل را در مسیری برنامه ریزی شده و با دقت بسیار بالایی حرکت می دهد.

2 . کنترلر : سیستم کنترلی تمام حرکات نازل را کنترل کرده تا دقت فوق العاده ای در برش ارائه شود.

3 . میز برش : میزی با ساختار فولادی و با پوشش پودری مقاوم و محکم است که با نوارهای فلزی گالوانیزه قابل تعویض که برای افزایش طول عمر دستگاه استفاده می شوند پوشانده شده است.

4 . نازل : در داخل نازل ، آب تحت فشار از روزنه کوچکی عبور می کند و جت خطی آب را تشکیل می دهد. سپس جت از یک بخش ونتوری عبور می کند که در آن مقدار اندازه گیری شده ای از مواد ساینده دانه ای (ماسه گارنت) به داخل جریان آب کشیده می شود. مخلوط آب و ذرات ساینده از یک مسیر سرامیکی مخصوص عبور می کند و مخلوط حاصل با سرعت بالایی از نازل خارج می شود و به ذرات اجازه می دهد تا مواد سخت را برش دهند.

5 . هد برش دهنده مفصل بندی شده : هد مفصل بندی شده که نازل را در بر می گیرد به سیستم اجازه برش های زاویه دار را می دهد.

6 . سیستم کنترل ساینده : یک سیستم کنترلی و تجهیزات آن ، میزان جریان ماسه ورودی به محفظه اختلاط (محفظه ای که در آن آب با ماسه گارنت ترکیب می شود) را کنترل می کند.

7 . مخزن : در این دستگاه برای گرفتن انرژی آب تزریق شده با فشار بالا (پس از برش) از یک مخزن مخصوص استفاده می شود.

8 . پمپ فشار قوی : در این سیستم یک پمپ مخصوص فشار قوی تعبیه می شود تا بتواند یک جریان آب با سرعت و فشاری بالا در نازل ایجاد کند. دمای این پمپ بر اثر کار مداوم ممکن است که افزایش پیدا کند و در ادامه تشریح خواهیم نمود که چیلر چگونه به خنک کاری و سرمایش آب جاری در پمپ فشار قوی و در نتیجه افزایش طول عمر دستگاه واترجت کمک می کند.

مزایای استفاده از آن

برای بررسی مزایا و معایب دستگاه برش واترجت بایستی که این مزایا و معایب در مقایسه با سایر سیستم های برش دهنده مدرن از جمله دستگاه برش لیزر انجام شود.

1 . کیفیت لبه برش

کیفیت لبه برش در هیچ روش برشی دیگری به کیفیت لبه برشی که با استفاده از برش واترجت تجربه خواهید کرد نمی رسد. لبه های صاف و یکنواخت و بدون سوراخ شدن یکی از مهمترین دلایلی است که چرا طراحان و سازندگان به طور خاص این روش برش را انتخاب می کنند. کیفیت لبه با استفاده از ترکیبی از سرعت آب ، فشار ، اندازه نازل و سرعت جریان ساینده به دست می آید. در بسیاری از موارد برش واترجت نیاز به ماشینکاری ثانویه را از بین می برد که باعث صرفه جویی قابل توجهی در زمان ، هزینه و بهبود کارایی در خط تولید می شود.

2 . برطرف شدن مشکل اعوجاج حرارتی مواد

اعوجاج حرارتی و لبه های سخت شده مشکل رایجی بود که سازندگان قبل از معرفی برش واترجت با آن مواجه بودند. فرآیندهای برشی که گرمای بالایی تولید میکردند مشکلات قابل توجهی را برای کارگاهها ایجاد می کند. یکی از مشکلات عمده ، ایجاد نقاط گرمایی در داخل مواد بود که باعث می شود ساختار مولکولی ماده تغییر کند و اغلب منجر به تاب برداشتن ، برش های نادرست یا ایجاد نقاط ضعف در مواد می شود. اکنون کارگاه ها می توانند با انتخاب برش واترجت که از فرآیند برش سرد استفاده می کند همه این مشکلات را برطرف کنند. برش واترجت یک فرآیند برش سرد است. روشهای برش گرم مانند لیزر در مواردی باعث تاب برداشتن قطعات و غیرقابل استفاده شدن آنها میشود. واترجت با فرآیند برش سرد خود به راحتی بر این مشکل غلبه می کند و بنابراین احتمال دور ریختن مواد عملا وجود ندارد.

3 . دقت بالا

واترجت ها با دقت برش 0.1 تا 0.2 میلی متر به ابزار بسیار مناسبی در برش های داخلی تبدیل می شوند. آثار هنری ، الگوهای سفارشی ، طرحها و لوگوهای منحصر به فرد را میتوان به راحتی با استفاده از فرآیند برش واترجت تولید کرد.

4 . اهمیت نداشتن جنس و ضخامت مواد

جریان برش سوزنی که از مخلوطی از آب و محلول ساینده تشکیل شده است بیشتر مواد موجود در تولید را برش میدهد. محدودیت در ضخامت وجود نداشته و می توانید محصولاتی مانند آلومینیوم ، مواد چند لایه ، کامپوزیت ها و فولادهای سخت شده را با ضخامت بیش از 25 میلی متر به راحتی برش دهید.

5 . بدون نیاز به تغییر ابزار

در این سیستم راندمان عملیاتی بهبود یافته است زیرا این سیستم به شما امکان می دهد بدون تغییر هیچ ابزاری مواد مختلف را برش دهید. هنگامی که یک ماده جدید روی میز قرار می گیرد نیازی به تغییر سر نازل نیست و فقط کافیست نرخ تغذیه را با سرعت مناسب تنظیم کنید تا با نوع و ضخامت مواد مطابقت داشته باشد. با این کار ، کارگاهها سودآوری خود را بهبود میبخشند زیرا زمان کمتری برای تغییر ابزارها صرف می شود.

چه موادی را می توان برش داد؟

1 . سنگ و کاشی

فرآیند برش مرطوب خطر برشهای نادرست ، انتشار گرد و غبار ، ایجاد نقاط گرمایی و لبههای سوخته را از بین میبرد. طیف کاملی از محصولات سنگی را می توان با این روش به سرعت برش داد. مانند انواع سنگ ها ، چینی ، گرانیت و غیره.

2 . شیشه

فرآیند واترجت در برش شیشه در مقایسه با روش های سنتی به یک فرآیند بسیار سریع تبدیل شده است. در حال حاضر معمولاً به عنوان استاندارد صنعتی به عنوان روش انتخابی شناخته می شود زیرا مقرون به صرفه ترین روش برای پردازش قطعات شیشه ای است که نیاز به شکل دهی یا برش های داخلی دارند. سایر روش های سنتی مانند ماشینکاری CNC اغلب در هنگام برش شیشه بسیار کند هستند که باعث ایجاد گلوگاه در خطوط تولید شرکت ها می شود. از آنجایی که شیشه یک ماده کاملا شکننده است فرآیند برش سرد برای ایجاد برش های پیچیده بدون ایجاد ترک یا ریزترک بسیار کارآمد است.

3 . انواع فلزات

واترجت فرآیند برش بسیار متنوعی را در اختیار سازندگان قطعات فلزی قرار می دهد که این امکان را می دهد تا بتوان طیف وسیعی از مواد فلزی را با یک ابزار برشی تولید کرد. فرآیند برش سرد بار دیگر برتری خود را در ساخت فلز نشان می دهد زیرا می تواند قطعات فلزی بسیار سخت را بدون ایجاد تنش های حرارتی و بدون نیاز به پرداخت ثانویه برش دهد.

دستگاه چیلر چگونه به خنک کاری و افزایش طول عمر دستگاه برش واترجت کمک می کند؟

مهم ترین دستگاه برای افزایش عمر دستگاه واترجت ، سیستم خنک کننده چیلر است. زیرا برای اینکه پمپ فشار قوی دستگاه واترجت ، طول عمر و کارایی بالایی داشته باشد باید آب در محدوده استاندارد و مشخصی در آن جریان یابد. چیلر با خنک کردن و سردسازی آب تضمین می کند که پمپ با استفاده مداوم و یا در هوای گرم ، بیش از حد گرم نمی شود. در واقع یک چیلر صنعتی وظیفه خنک کاری و سرد نمودن آب را بر عهده دارد که در یک سیکل بسته به نام سیکل تبرید تراکمی ، گرمای اضافه آب را گرفته و آب را خنک می کند و بدین ترتیب به افزایش طول عمر پمپ فشار قوی کمک می کند.

چیلرهای صنعتی ویژگی های خاصی دارند که برای مطالعه این ویژگی ها پیشنهاد می کنیم که این مقاله ⇐ چیلر صنعتی را مطالعه بفرمایید.

با توجه به اینکه دستگاه های صنعتی مدرن از جمله واترجت قیمت اولیه بالایی دارد باید تدابیر لازم برای افزایش طول عمر مفید آن در نظر گرفته شود که یکی از این تدابیر تعبیه چیلر برای خنک کاری آب در گردش سیستم واترجت است که قیمت چیلر در برابر قیمت دستگاه واتر جت ناچیز است. برای کسب اطلاعات بیشتر درباره قیمت چیلرها به این صفحه ⇐ قیمت دستگاه چیلر مراجعه بفرمایید.

این چیلرها معمولا با کمپرسورهای نوع اسکرو یا اسکرال ساخته می شوند که برای شناخت تفاوت های این دو نسبت به هم و بررسی مزایا و معایب آنها پیشنهاد می کنیم که این مقاله ⇐ تفاوت های چیلر اسکرال و اسکرو را مطالعه بفرمایید.

ماخ طراح و سازنده انواع چیلرهای صنعتی در تناژ و طرح های مختلف است. کلیه محصولات شرکت ما متناسب با نیازهای مصرف کننده طراحی و تولید شده و به صورت مستقیم از کارخانه به فروش می رسد. جهت کسب اطلاعات بیشتر درباره محصولات ، انتخاب دستگاه مناسب و استعلام قیمت ها با مهندسان ما تماس بگیرید.

مهندس احمدی : ۰۹۱۹۴۴۲۷۴۷۰ – ۰۹۱۲۷۶۷۵۱۱۷

مهندس خورانی : ۰۹۱۹۱۶۳۹۳۶۳