مبرد بین اجزای مختلف یک دستگاه تبرید مکانیکی از داخل لوله های مسی عبور می کند که به آنها خطوط مایع مبرد یا لوله کشی مبرد گفته می شود. خط مکش لوله کشی بین اواپراتور و ورودی کمپرسور است و وظیفه آن رساندن مبرد گازی به کمپرسور است. اندازه خط مکش برای افت فشار کاری در اوج بار باید مناسب باشد و در ضمن این خط باید بتواند در شرایط حداقل بار ، روغن را از اواپراتور به کمپرسور برگرداند.

دو نکته دیگر در طراحی خط مکش باید مورد توجه قرار گیرد که عبارتند از :

1 . جلوگیری از تخلیه روغن از اواپراتور در حال کار به اواپراتوری که کار نمی کند.

2 . جلوگیری از تخلیه مبرد به کمپرسوری که خاموش است.

خط مایع نیز لوله ای است که مایع مبرد را از کندانسور یا ریسیور می گیرد و به وسایل کاهنده فشار می رساند. لوله کشی مبرد را باید به دقت بازدید کرد تا از کارکرد صحیح آن مطمئن شد. همه اتصالات باید از نظر نشتی تست شوند. شیب خط مکش در سیستم های تهویه مطبوع مجزا (split) مهم است. وقتی کویل اواپراتور از واحد تقطیر بالاتر است و لوله اضافه طول دارد باید برای آنکه جریان مایع مبرد با شیب یکنواخت از بالا به طرف پایین کویل و به سمت واحد تقطیر جریان داشته باشد ، لوله اضافی را به صورت افقی کلاف کرد.

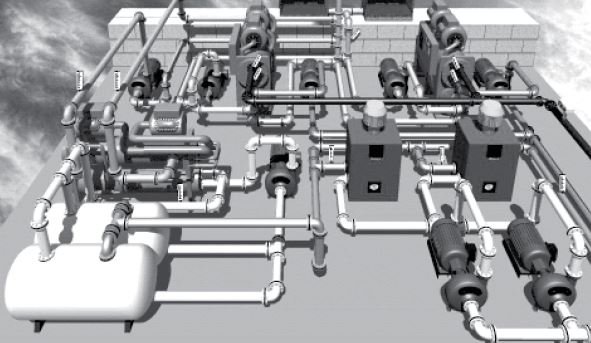

اصول طراحی لوله کشی مبرد

طراحی سیستم لوله کشی دستگاه های تبرید باید به گونه ای انجام شود که پاسخگوی موارد زیر باشد :

1 . تعیین قطر لوله های سیکل تبرید بدون داشتن افت فشار اضافی

2 . اطمینان از تغذیه اواپراتور توسط مبرد

3 . جلوگیری از ورود مقدار زیاد روغن به قسمت های مختلف سیستم

4 . حفاظت کمپرسور در برابر کم شدن مقدار روغن داخل آن

5 . جلوگیری از ورود ذرات ناخالص مبرد و روغن آن به کمپرسور در حال کار

قطر لوله در سیستم تبرید با داشتن افت اصطکاکی و توجه به مساله برگشت روغن محاسبه می شود. به عنوان مثال چنانچه قطر لوله مکش و یا دهش از مقدار مورد نیاز کمتر باشد ، افت فشار زیادی در سیستم ایجاد شده و ضریب عملکرد سیستم کاهش می یابد. کاهش ضریب عملکرد سیستم تبرید نیز به مفهوم افزایش مصرف برق آن و کاهش ظرفیت کمپرسور است. میزان کاهش ظرفیت کمپرسور و همچنین افزایش انرژی مصرفی سیستم با زیاد شدن افت درجه حرارت در لوله های دهش و مکش در جدول زیر ارائه شده است.

لوله کشی صحیح برای دستگاه ها و تجهیزات تهویه مطبوع و تبرید نظیر چیلر آب خنک و چیلر هوا خنک ، پکیج های انبساط مستقیم یکپارچه و مجزا و در مقیاس های کوچکتر ، کولرهای گازی موجب عملکرد درست آن دستگاه می شود. در غیر این صورت دستگاه نمی تواند راندمان مورد نظر را داشته باشد و نیز عمر مفید آن کاهش می یابد. طراحی صحیح لوله کشی مبرد مستلزم رعایت نکات و استانداردهای تدوین شده می باشد که این دستورالعمل ها را می توان در بسیاری از مراجع و کدها یافت. (به عنوان مثال استانداردهای سیستم تبرید مکانیکی با عنوان ASA-B9.1)

مطالعه بیشتر درباره چیلرهای تراکمی آب خنک در متن ⇐ چیلر آب خنک

مطالعه بیشتر درباره چیلرهای تراکمی هوا خنک در متن ⇐ چیلر هوایی

مساله افت فشار

همانطور که بیان شد ، کم بودن قطر لوله باعث افزایش افت فشار در آن شده است و این مساله باعث تغییر نقطه جوش اشباع مبرد می شود. در ادامه به بیان مسائلی که افت فشار زیاد در لوله های قسمت های مختلف سیکل تبرید ایجاد می کند اشاره شده است.

افت فشار در لوله مکش (Suction) :

افزایش افت فشار در لوله مکش کمپرسور ، سبب کم شدن فشار مکش می شود و در نتیجه ظرفیت کمپرسور را کاهش می دهد. بر اساس استاندارد ، قطر لوله مکش باید به گونه ای محاسبه شود که افت فشار اصطکاکی در لوله ، درجه حرارت اشباع مبرد را بیش از 2 درجه فارنهایت تغییر ندهد. در محاسبه قطر لوله های سیستم تبرید علاوه بر مساله افت فشار باید به مسئله بازگشت روغن نیز توجه شود. به عبارت دیگر قطر لوله باید به اندازه ای تعیین شود که روغن کمپرسور به خوبی از رایزرها به کمپرسور بازگردد.

افت فشار در لوله دهش (Discharge) :

افزایش افت فشار در لوله دهش کمپرسور باعث می شود توان بیشتری از کمپرسور به هر تن تبرید تولید سیستم اختصاص یابد و بنابرین ظرفیت آن کاهش می یابد. مقدار افت فشار در لوله دهش باید در حدی باشد که درجه حرارت اشباع مبرد را بیش از 2 درجه فارنهایت تغییر ندهد.

افت فشار در لوله مایع (Liquid) :

کمتر بودن قطر لوله مایع از حد نیاز ، باعث ایجاد افت فشار در آن شده و به تبع آن باعث ایجاد اختلال در پاشش مایع از شیر انبساط می شود. همچنین افت فشار زیاد باعث ایجاد گاز در لوله مایع می شود. به طور کلی برای هر ماده مبرد یک چارت و جدول انحصاری برای تعیین قطر لوله ها وجود دارد.

لوله های مورد استفاده در سیستم های تبرید

این لوله ها به اندازه ، نوع مبرد ، محل نصب دستگاه و هزینه های مصرفی بستگی دارد. مواد این لوله ها غالبا عبارتند از فولاد سیاه ، آهن نرم ، مس و برنج. لوله های مورد استفاده تا قطر ۱۰۰ میلی متر برای تمام مبردها به جز آمونیاک معمولا مسی یا فولادی هستند ولی برای لوله های با قطر بیشتر از ۱۰۰ میلی متر باید فولادی باشد. همچنین برای قطر ۵۰ میلی متر در صورتی که طول زیاد باشد نیز معمولا از لوله های فولادی استفاده می کنند.

لوله های فولادی که در لوله کشی سیستم تبرید استفاده می شوند معمولا از نوع بدون درز Seamless یا جوش روی هم Lap Welded می باشند. کلیه لوله های فولادی تا قطر ۲۵ میلی متر با استاندارد schedule 80 (فوق سنگین) و با قطرهای بالاتر با استاندارد schedule 40 (وزن استاندارد) می باشند. ولی در لوله کشی خط مایع تا قطر 40 میلی متر ار لوله های با استاندارد 80 استفاده می شود.

لوله های مسی نیز به دو شکل نرم و سخت تولید می شوند. معمولا لوله های نرم به صورت حلقه های ۷.۵ و ۱۵ متری و لوله های سخت به طول ۶ متری بسته بندی می شوند. لوله های مسی نوع K و L برای مبردها مناسبند. تا قطر اسمی ۲۰ میلی متر از لوله های مسی نرم و برای قطرهای بیشتر از نوع سخت استفاده می شود.

اتصالات لوله کشی

با توجه به جنس و اندازه لوله های مورد استفاده در دستگاه تبرید ، اتصالات آن متفاوت بوده و معمولا به یکی از صورت های پیچی ، فلنجی ، لاله ای ، جوشی ، جوش برنجی و لحیمی هستند. از قوانین و معیارهای زیر برای تعیین نوع اتصالات مورد نیاز در لوله کشی مبرد می توان استفاده نمود.

1 . برای فشارهای مبرد تا 1500 Kpa می توان تا قطر اسمی 75 mm از اتصالات پیچی استفاده نمود.

2 . در اتصالات پیچی ، نر و ماده باید هم جنس باشند.

3 . اگر برای اتصال از جوشکاری استفاده شود ، برای لوله های به قطر 50 mm و بیشتر از جوش لب به لب استفاده می شود.

4 . برای لوله های مسی سخت از اتصالات بوشی به همراه لحیم استفاده می شود.

نصب لوله ها

استانداردهایی که باید در نصب لوله ها رعایت شوند به شرح زیر می باشند.

1 . عبور لوله های مبرد از راه پله ها ، محل عبور آسانسورها ، راهروها و نظایر آنها ممنوع است مگر آنکه در لوله های عبوری از راهروها اتصالاتی وجود نداشته باشد.

2 . به جز لوله های مکش و تخلیه افقی و لوله های کندانسور تا مخزن ذخیره مایع (ریسیور) مابقی خطوط لوله باید مستقیم باشند.

3 . تمام لوله ها باید توسط آویزهای سقفی (hanger) یا پایه های دیواری (bracket) نگه داشته شوند. فاصله این پایه ها باید به اندازه ای باشد که از شکم دادن لوله ها جلوگیری شود. این فاصله در مسیرهای مستقیم 2 تا 3 متر بوده و پس از هر تغییر جهت مسیر باید در 0.5 متری محل تغییر جهت قرار داده شوند.

جهت کسب اطلاعات بیشتر درباره انواع دستگاه های سرمایشی مانند چیلر ، مینی چیلر ، GHP و VRF و … که بر پایه سیکل تبرید تراکمی و مبرد کار می کنند ، انتخاب مناسب ترین دستگاه برای پروژه خود و نیز استعلام قیمت آنها با مهندسان ما تماس بگیرید.

مهندس احمدی : 09127675117 – 09194427470

مهندس خورانی : 09191639363

مطالعه بیشتر ⇓