اکستروژن یک فرآیند تولید پیوسته و با حجم بالا است که ماده خام ورودی به دستگاه اکسترودر ابتدا ذوب شده و سپس به شکل یک پروفیل پیوسته و طویل فرم داده می شود. ماده اولیه به صورت گرانول یا پودر و یا قطعات ریز و ورقه ورقه شده در دستگاه ریخته شده و بلافاصله حرارت داده می شود. ماده ذوب شده با نیروی اسکرو به سمت قالب فشرده شده و فرم قالب را به خود می گیرد. در مرحله حرارت دهی و در مواقعی که حرارت بیش از حد در قسمت اسکرو دستگاه اکسترودر ایجاد شده باشد سیستم به صورت خودکار با استفاده از تعدادی فن و یا آب سردی که از سمت چیلر فرستاده می شود دمای ماده خام ذوب شده را کاهش داده و به حد مجاز می رساند. مواد اولیه بعد از عبور از قالب و فرم دهی باید به نحوی حرارت اضافی خود را از دست داده و سرد شود که به این منظور یک منبع آب سرد (حمام آب) در طول مسیر حرکت پروفیل در دستگاه اکسترودر قرار داده می شود و آب سرد چیلر وارد این قسمت شده و بعد از اینکه عملیات خنک کاری پروفیل انجام شد (آب سرد حرارت اضافی پروفیل را به خود جذب می کند و گرم می شود) این آب مجددا به چیلر فرستاده می شود تا دوباره سرد شود. با توجه به اینکه پلاستیک ذاتا یک ماده با خاصیت عایق حرارتی است و حدودا 2000 بار کندتر از فلزات حرارت را از خود عبور می دهد به مدت زمان زیادی به دفع حرارت نیاز است و به همین خاطر مسیر حرکت پروفیل در آب سرد به صورت طویل طراحی می شود. مواد ترموپلاستیک و پلیمری که عموما در دستگاه اکسترودر استفاده می شود عبارتند از پلی اتیلن یا PE ، پلی پروپیلن یا PP ، آکریلیک ، نایلون (پلی آمید) ، پلی استایرن ، پی وی سی ، ABS ، پلی کربنات یا PC که علاوه بر آنها مواد فلزی مثل آلومینیوم و آلیاژهای آن نیز به طور گسترده در فرآیند اکستروژن کاربرد دارند.

در مواقعی که پروفیل به صورت شیت ها یا ورقه های نازک و به صورت فیلم باشد عمل خنک کاری و سرمایش پروفیل ورقه ای (پلاستیک های با جداره نازک) توسط غلتک ها یا رول هایی که با آب سرد چیلر یا تعدادی فن خنک می شوند انجام می پذیرد. در واقع رول فرمینگ ها یا غلتک ها ضخامت شیت ها یا فیلم مورد نظر را تنظیم و عمل برچسب زدن را نیز بر روی شیت ها انجام می دهند و به طور همزمان با جاری ساختن آب سرد چیلر در رولینگ ها فرآیند سرمایش نیز انجام می شود.

از طرفی علاوه بر خنک کردن فرآیند اکستروژن که توضیح دادیم در بسیاری از دستگاه ها باید خود دستگاه نیز خنک گردد. در واقع این ماشین ها از نیروی هیدرولیک برای حرکت قطعات بهره می برند و هیدروموتور وقتی که زیر بار قرار می گیرد داغ شده و این حرارت به روغن هیدرولیک منتقل می شود. تمامی روغن های هیدرولیک باید در محدوده دمایی مجاز کار کنند و اگر بیش از حد داغ شوند به کل خاصیت خود را از دست می دهند. به همین منظور یکی دیگر از وظایف دستگاه چیلر این است که علاوه بر خنک کاری فرآیند اکستروژن ، دمای روغن هیدرولیک دستگاه را نیز کاهش دهد. در برخی از دستگاه های اکسترودر نیز کانال های جریان آب تعبیه می شود تا در مواقعی که دستگاه به طور ناگهانی خاموش می شود و یا برای جلوگیری از بیش از حد داغ شدن مواد (Over Heat شدن پلاستیک) ، آب سرد در این کانال ها جاری شده و گرمای بیش از حد سیستم را جذب کند.

از جمله مهمترین محصولاتی که به روش اکستروژن تولید می شود عبارتند از لوله پلی اتیلن ، لوله پنج لایه ، لوله برق ، لوله پی وی سی یا لوله پلیکا ، تیوب های لاستیکی ، شلنگ های پلاستیکی ، دانه های گرانول ، درزگیر و عایق های دور پنجره ها و درب ها ، فریم پنجره ها ، نرده ها ، تولید شیت ها یا فیلم های پلاستیکی مثل سلفون ، طلق ، چسب های 5 سانتی و نواری ، پوشش دهنده های ترموپلاستیک ، انواع دیوارپوش ها ، عایق روکش سیم برق و کابل و هر نوع قطعه پلاستیکی یا فلزی که بتوان به صورت پروفیل پیوسته تولید کرد.

چرا چیلر مناسب ترین و تنها گزینه خنک کردن دستگاه اکسترودر است؟

برای اینکه پلاستیک بتواند در طول مسیر حرکت در دستگاه اکسترودر پایداری ابعادی خود را حفظ کند و محصول نهایی عاری از هر گونه عیوب ابعادی و ظاهری باشد باید دمای فرآیند به دقت تحت کنترل باشد. چیلر می تواند با یک سیستم کنترلی اتوماتیک دمای آبی که برای خنک کاری دستگاه اکسترودر فرستاده می شود را با دقت کمتر از 1 درجه سانتی گراد تنظیم کند. چیلر تنها دستگاه برای خنک کردن آب است و در واقع تمامی چیلرها با هر نوعی که باشند فقط و فقط یک کار انجام می دهند و آن هم خنک کردن (سرد کردن) آب تا دمای نزدیک صفر و حتی زیر صفر است. برای مثال علت نام گذاری چیلر موجود در شکل زیر به نوع تراکمی هوا خنک این است که مطابق شکل زیر که ملاحظه می فرمایید در قسمت بالایی چیلر تعدادی فن تعبیه شده که وظیفه این فن ها در واقع دفع حرارت از کندانسور چیلر است و به همین دلیل به آن تراکمی هوا خنک گفته می شود ولی همانطور که گفتیم در نهایت چیلر با هر نوع مکانیزمی که کار کند یک لوله ورود آب گرم (آب برگشتی از فرآیند که گرم شده است) و یک لوله خروج آب سرد (آبی که به سوی دستگاه برای کاهش دمای فرآیند ارسال می شود) دارد.

به طور کلی چیلرهای تراکمی (دارای کمپرسور) بیشترین کاربرد را در صنعت دارند که برای آشنایی بیشتر با ساختار و ویژگی های چیلر تراکمی این مقاله ⇐ چیلر تراکمی را مطالعه بفرمایید.

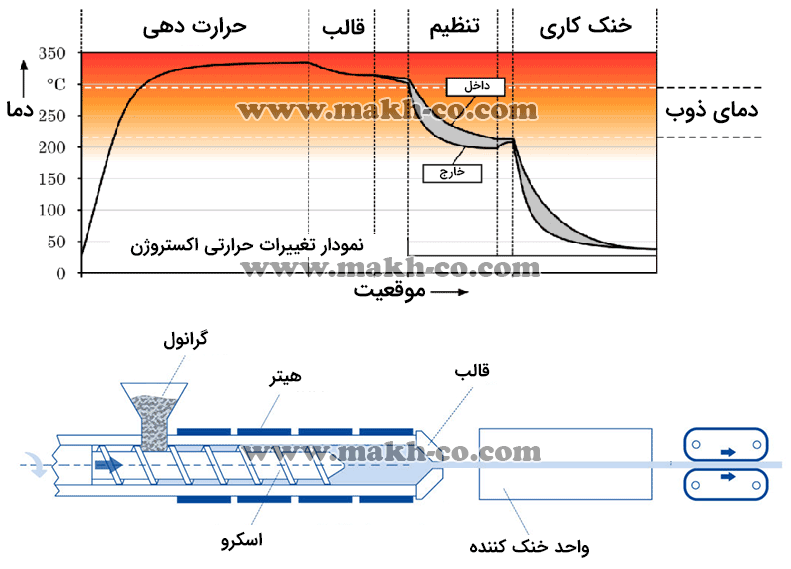

نمودار کاهش دمای فرآیند اکستروژن

همانطور که در نمودار زیر مشاهده می کنید مواد مورد استفاده در فرآیند اکستروژن دمای ذوب بالایی دارند و برای افزایش تیراژ تولید و نیز حفظ حالت محصول تولید شده باید در مدت زمان کوتاهی دمای آن به کمتر از 50 درجه سانتی گراد کاهش داده شود که در مقیاس های بزرگ این کار تنها توسط آبی که با چیلر خنک شده است انجام می گیرد. مواد ترموپلاستیک در دمای اتاق حالت جامد دارند و بعد از ذوب شدن و قالب گیری و برای اینکه محصول حالت جامد به خود بگیرد باید تا دمای اتاق خنک گردد. عمل خنک کاری در تانک یا مخزن آب سردی انجام می شود (مخزن آب سرد به چیلر متصل می شود) که مخزن به گونه ای ساخته می شود که جریان توربولانس در اطراف قطعه ایجاد شده تا مقدار انتقال حرارت به آب به حداکثر مقدار ممکن برسد.

منبع نمودار : مقاله “Polymer Analyses for an Adapted Process Design of the Pipe-Extrusion of Polyetherimide”

خنک کاری فرآیند اکستروژن پروفیل آلومینیومی با آب سرد چیلر

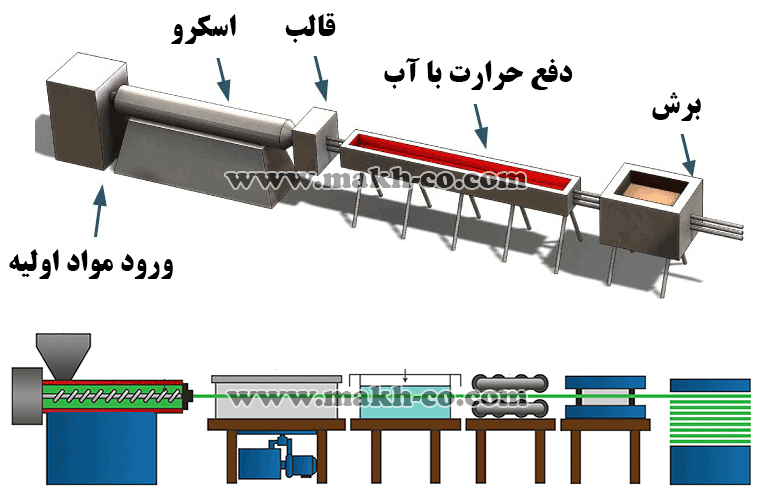

علاوه بر محصولات ترموپلاستیک محصولات دیگری مانند پروفیل های آلومینیومی نیز با فرآیند اکستروژن و توسط دستگاه اکسترودر تولید می شوند که در آنها نیز نقش خنک کاری بر عهده چیلر است. مراحل اکسترود پروفیل آلومینیوم نیز مطابق شکل زیر تقریبا همانند مواد ترموپلاستیک است که بعد از قالب باید پروفیل فرم داده شده به نحوی خنک شود که کار سرمایش فرآیند توسط آبی که با چیلر سرد می شود انجام می پذیرد. علاوه بر پروفیل های آلومینیومی انواع دیگر محصولات فلزی از جمله پروفیل های توپر یا توخالی فولادی ، مسی ، آلیاژ آلومینیوم-منیزیم-سیلیسیم و دیگر فلزات نیز با این روش قابل تولید هستند.

در شکل زیر نمونه هایی از چیلر تراکمی هوا خنک در حال تولید در کارخانه شرکت ما که برای کاربردهای صنعتی (چیلر خنک کن آب برای دستگاه اکسترودر و یا سایر کاربردها مثل کاهش دمای فرآیند رقیق سازی اسید سولفوریک و …) مورد استفاده قرار می گیرند را مشاهده می کنید. چیلر صنعتی یک سری ویژگی خاص باید داشته باشد که بتواند با ضریب اطمینان بالا و مدت زمان طولانی و گاهی بدون وقفه و در کل طول سال کار کند که برای آشنایی بیشتر با این ویژگی ها پیشنهاد می کنیم که این مقاله ⇐ چیلر صنعتی را مطالعه بفرمایید.

شرکت ماخ طراح و سازنده انواع چیلرهای صنعتی و نیز تهویه مطبوع در ظرفیت های گوناگون و مطابق با نیازهای هر پروژه به صورت خاص است. ما در ساختار چیلرها از بهترین قطعات موجود در بازار استفاده می کنیم و کلیه محصولات با کیفیت بالا و با کمترین قیمت در سراسر کشور عرضه می شوند. برای کسب اطلاعات بیشتر درباره دستگاه ها ، انتخاب دستگاه با ظرفیت مناسب برای پروژه خود و نیز استعلام قیمت محصولات با مهندسان ما تماس بگیرید.

مهندس احمدی : ۰۹۱۹۴۴۲۷۴۷۰ – ۰۹۱۲۷۶۷۵۱۱۷

مهندس خورانی : ۰۹۱۹۱۶۳۹۳۶۳

مطالعه بیشتر درباره خنک کاری دستگاه های تولید نایلون ، استرچ فیلم و سلفون ⇐ خنک کاری دستگاه تولید نایلون و سلفون

مطالعه بیشتر درباره دستگاه چیلر فرآیند تزریق پلاستیک در این مقاله ⇐ چیلر دستگاه تزریق پلاستیک