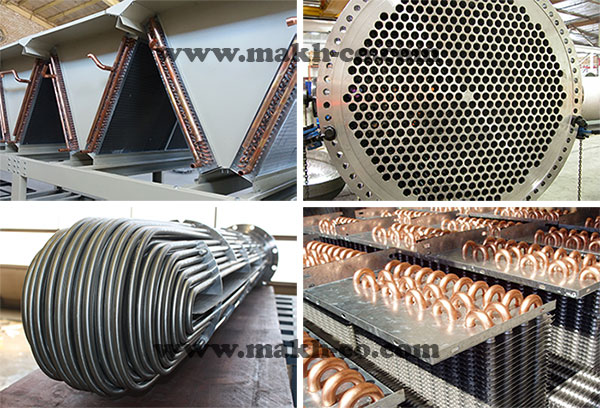

ساخت مبدل حرارتی

شرکت ماخ از جمله با سابقه ترین شرکت های تولید کننده مبدل حرارتی در طرح ها ، ابعاد و ظرفیت های گوناگون است. ما از جمله شرکت های سازنده مبدل حرارتی هستیم که محصولاتمان را برای استفاده در صنایع مختلف ، متناسب با نیاز هر پروژه به طور خاص و مطابق با استانداردهای روز طراحی و تولید می کنیم. مراحل طراحی و ساخت مبدل حرارتی در شرکت ما به طور خلاصه به شرح زیر است که پروژه به پروژه این موارد می تواند متغیر باشد.

مراحل طراحی و تولید مبدل های حرارتی

1 . بازدید محل پروژه توسط مهندسان ما و جمع آوری اطلاعات مهم و مورد نیاز مانند نوع کاربری ، نوع سیالات جاری در سیستم ، شدت جریان سیالات ، دمای ورود و خروج سیالات به مبدل ، بررسی شرایط محیطی ، محل نصب و …

2 . بررسی نیازها و درخواست های مشتری به طور اختصاصی برای هر پروژه و مد نظر قرار دادن آنها در طراحی و تولید مبدل

3 . محاسبه و انتخاب مناسب ترین نوع مبدل از نظر نوع ، جنس ، ظرفیت و …

4 . تهیه نقشه های ساخت مبدل حرارتی (در صورت نبود نقشه می بایستی نقشه آن طراحی گردد)

5 . ارائه پیش فاکتور از سوی شرکت ما در خصوص ویژگی ها و قیمت مبدل حرارتی مورد نظر

6 . عقد قرارداد ساخت مبدل حرارتی مورد نظر بین مشتری و شرکت ما با ویژگی ها ، قیمت و زمان تحویل مبدل

7 . تست مبدل حرارتی در کارخانه

8 . تحویل آن و نصب در محل پروژه

9 . آموزش و مشاوره نگهداری و آغاز گارانتی و خدمات پس از فروش

ممکن است با توجه به نوع خاص مبدل در پروژه ای خاص ، قسمت هایی به موارد بالا بین شرکت ما به عنوان سازنده مبدل حرارتی و مشتری اضافه گردد.

ما از جمله شرکت های طراح و تولید کننده مبدل حرارتی هستیم که تمامی محصولاتمان مطابق با استانداردهای روز این صنعت طراحی و ساخته می شوند. بیشترین مبدل های تولید شده در شرکت ما از نوع مبدل حرارتی پوسته و لوله و در انواع مبدل حرارتی استیل (از نظر جنس لوله ها) و مبدل حرارتی مسی (از نظر جنس لوله ها) ، مبدل هوا خنک ، مبدل های خاص از نظر شکل ، کاربرد و … هستند.

برخی از ویژگی های مبدل های ما عبارتند از :

1 . طراحی و تولید همه محصولات مطابق با استانداردهای روز طراحی و ساخت مبدل حرارتی

2 . انجام تحلیل های حرارتی و سیالاتی توسط نرم افزار و بررسی راهکارهای ایجاد جریان مغشوش در سیالات جهت به حداکثر رساندن نرخ انتقال حرارت و راندمان مبدل

3 . استفاده از ستاره های پنج پر آلومینیومی در داخل لوله های مبدل پوسته و لوله (در صورت نیاز) ، استفاده از لوله های مسی با شیارهای داخلی و نیز بافل های با فواصل محاسبه شده جهت افزایش راندمان

4 . تولید مبدل حرارتی به صورت فشرده در ابعاد کوچک با نرخ انتقال حرارت بالا برای کاربردهای خاص (در صورت نیاز)

5 . استفاده از مواد اولیه مرغوب (مس ، استیل ، نیکل ، چدن ، آلومینیوم و …) در ساخت کویل مبدل و با ضخامت مناسب و محاسبه شده و متناسب با نوع سیال و مقاوم در برابر خورنده بودن آن

6 . استفاده از اتصالات محکم جهت جلوگیری از هر گونه نشتی در دماها و فشارهای بالا

7 . طراحی با قابلیت دسترسی آسان به اجزای داخلی مبدل جهت پاکسازی دوره ای

مطالعه بیشتر درباره طرز کار ، انواع و مزایا و معایب نوع هوا خنک در این مقاله ⇐ مبدل حرارتی هوا خنک

مطالعه بیشتر درباره ویژگی ها ، مزایا و معایب و کاربردهای نوع پوسته و لوله در این مقاله ⇐ مبدل حرارتی پوسته و لوله

نکته اینکه ما قبلا انواع مبدل حرارتی ، کندانسور و اواپراتور طراحی و تولید می کردیم ولی در حال حاضر با توجه به تغییر سیاست های کاری شرکت ، ما دستگاه کندانسور ، اواپراتور و مبدل حرارتی طراحی و تولید نمی کنیم و هیچ نوعی از آنها (نه نوع پوسته و لوله ، نه صفحه ای و نه هوا خنک) در سبد محصولات ما قرار ندارد. لطفا در این خصوص با مهندسان ما تماس نگیرید. ما در حال حاضر فقط تولید کننده انواع چیلر (برای مصارف تهویه مطبوع و نیز خنک کاری ماشین آلات و فرآیندهای صنعتی) ، هواساز ، روفتاپ پکیج ، دستگاه زنت و ایرواشر هستیم و لطفا فقط در این خصوص با مهندسان ما تماس بگیرید.

مطالعه بیشتر درباره مبدل های خاص در این مقاله ⇐ مبدل های خاص

راهنمای خرید انواع مبدل ها ⇐ خرید مبدل حرارتی